检测/校准实验室认可

实例教你——可调移液器的期间核查(质量控制图法

日期: 2018-08-17 浏览次数: 1000 次

可调移液器是利用空气排代原理设计的量出式加样器,它是检测检验实验室定性与定量分析的常用工具。其容量的准确性直接关系到实验结果的正确性、可靠性与可重复性。可调移液器使用方便,取样精确,玻璃材料的移液管由于取样过程相对复杂,维护清洗相对繁琐,有被可调移液器取代之势。但是,微小的误差对取样总量的影响非常大,合格可调移液器使用一段时间后,由于磨损、弹簧弹力变化等原因导致准确度和精密度下降 , 必须进行校准。据报道,新购置的移液器失准率为1.56%,使用1万次以下的失准率为4%, 1万~ 5万次失准率为8.82%,5万~ 10万次失准率为21.7%,10万次以上失准率为47.6%。在实验室内的质量评价手段中,质量控制图是最简单、最有效的统计技术之一。一般的理化实验室常规理解的期间核查是指对测量仪器在两次校准或检定的间隔期内进行的核查;但正确的理解应为保持设备校准状态的可信度,而对设备示值 ( 或其修正值或修正因子 ) 在规定的时间间隔内是否保持其规定的最大允许误差或扩展不确定度或准确度等级的一种核查。也就是说,期间核查实质上是核查设备示值的系统误差,或者说核查系统效应对设备示值的影响,其目的与方法同JJF1033-2008《计量标准考核规范》中所述的稳定性考核是相似的。

1材料与方法

1.1材料设备

核查对象为PIPETMAN P1000N 1 mL可调移液器,最小分度0.02 mL, 容量允差1000 μL±8μL。核查仪器为具有良好稳定性量值的测量仪器, METTLER TOLEDO AE204-N电光分析天平(分度值为0.0001 g);1 mL移液管,容量允差为 ±0.01mL(A级);PIPETMAN P1000N 1 mL可调移液器, 最小分度0.02 mL, 容量允差1000 μL±8 μL;温度计0~30 ℃,分度值0.1 ℃;250 mL烧杯。试剂为重蒸馏水。

1.2方法条件

操作步骤:1) 在温度、湿度、气压恒定的实验室。2) 转动移液器旋钮,设定在移液器所需的容量刻度。3) 选择洁净、合适的滴头安置在移液器套筒上,稍加扭转压紧吸液嘴使之与套筒之间无空气间隙。垂直握持移液器,预吸入重蒸馏水并排回原容器中,吸液、排液共重复3次。4)垂直握持移液器,把按钮压至第一停点,滴头浸入液面下2 ~ 3 mm处,然后缓慢平稳地放松按钮,等1 ~ 2 s滴头完全吸满后,滴头离开液面,贴壁停留2 ~ 3 s,淌走多余的液体。5) 将移液器移至聚乙烯微孔板侧壁,保持垂直状态,轻轻压下按钮至第一停点位置,等待1 ~ 2 s,移动滴头再贴试管壁,完全揿下按钮,以排尽滴头内的液体,然后将滴头沿试管内壁向上移开。6) 操作要求动作柔和,避免按钮急速弹回 ; 实验操作过程中,移液器保持垂直状态。

1.3核查方法

使用可调移液器分别抽取温度为(20±1) ℃1000 μL重蒸馏水10次, 在电光分析天平上直接称量并记录数据,在2个月内分别取样20组,每组间隔时间为当天需使用可调移液器进行试验分析的工作日,每组取样10次。环境条件 : 实验室20 ℃恒温20 min。

2控制图建立的原理

控制图(control chart)是对过程质量特性值进行测定、记录、评估,从而检查过程是否处于控制状态的一种用统计方法设计的图。图上有中心 线(central Line,CL)、 上控制限(upper central line,UCL)和下控制限(lower central line, LCL),并有按时间顺序抽取的样本统计量数值的描点序列。若控制图中的描点落在UCL与LCL之间的排列不随机,则表明过程异常。控制图通过图形的方法,显示检测过程随时间变化的质量波动, 并分析判断其是否由异常因素造成的质量波动,从而提示检验员及时采取相应的措施,消除异常因素的影响,保持检验过程的稳定状态,从而对检验过程进行动态控制。在大多数情况下,当影响测量结果的因素比较多时,测量结果的分布往往服从正态分布。对于正态分布而言,测量结果位于分布中心 μ 附近(μ±3σ),区间内的概率高达99.73%, 因此将该区域作为需要控制的区域;当测量结果出现在 ±3σ 区域之外时,其概率只有0.27%,是个小概率事件,因此可以认为测量过程出现了异常。 在 ±2σ 区域之外并在 ±3σ 之内的区域称为警戒区,当测量结果位于警戒区内时,其出现的概率为4.28%(即99.73%~ 95.45% ),此时应对测量过程予以密切关注,以确定是否有异常情况出现。依据各种控制图的特点、用途,一般采用均值-极差控制图。均值-极差控制图技术最适用于对检测过程参数的分析、控制及采取预防措施, 且适用于现场操作。该技术是针对过程输出的特性抽取样本容量恒定的子组,用子组的均值和极差对过程进行分析和监控的一种控制图方法。在均值-极差控制图中,用子组样本均值x和极差R分别估算过程均值 μ 及其变差,x控制图用于观察正态分布的均值变化,R控制图用于观察正态分布的分散或变异的变化;而x-R控制图则将二者联合运用, 用于观察正态分布的变化。

3建立质量控制图

控制图由一直角坐标系构成,其纵坐标为所采用的统计控制量,如平均值、实验标准偏差和极差等,横坐标为时间坐标。控制图中设有3条界限, 以所采用的统计控制量的分布中心作为控制的中心线(CL),以 μ+3σ 为控制上限(UCL),以 μ-3σ 为控制下限(LCL);以 μ+2σ 为警戒上限(UWL),以 μ-2σ 为警戒下限(LWL)。有时还以 μ+1σ 作为辅助上限(UAL),以 μ-1σ 为辅助下限(LAL)。

3.1采集数据

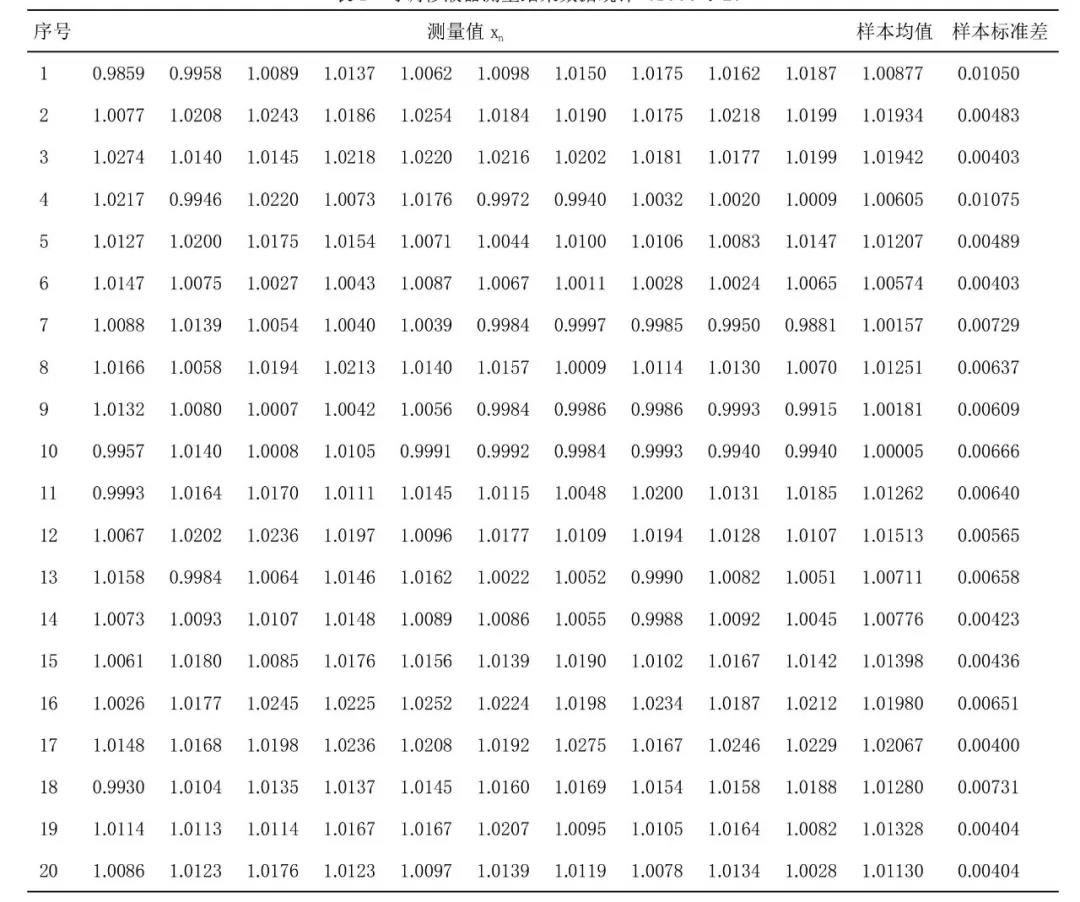

由1名分析人员平行测定20次(以减小偶然误差)来得到可调移液器的取样数据;对1个质控样,至少要做20次以上的例行分析,而且这些测定应该在一段时间里分次进行,具体时间根据实验室对可调移液器的使用频率而定,我实验室在2个月内共使用可调移液器20次。测量结果如表1所示。

表1 可调移液器测量结果数据统计(1000 μL)

3.2绘制控制图

3.2.1控制图的组成

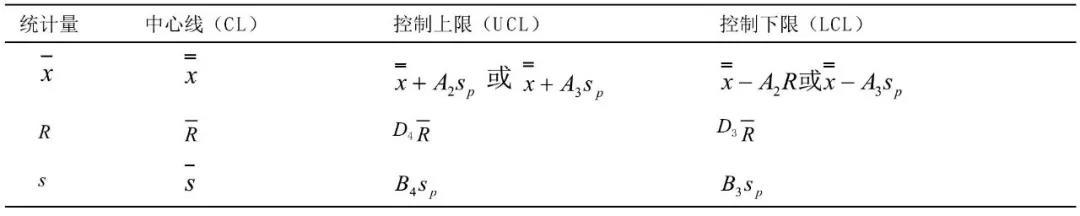

质控图的基本图形组成:中心线(CL)表示预期值;上、下警戒限(UWL、LWL)之间的区域为目标值;上、下控制限(UCL、LCL)之间的区域为可接受范围;在中心线两侧与上、下警告限警戒限之间各一半处有上、下辅助限(UAL、 LAL)(见表2)。采用Minitab软件可以方便快捷地制作质量控制图,对数据自动分析,及时发现过程中的异常,实现对测量过程的有效监控。表2 控制图的控制极限

计算中各系数A2、A3、B3、B4、D3和D4之值与样本大小n(各个子组)有关,可查“计算控制限的系数表”获得。为方便起见,将常规控制图的控制范围均分为6个区,自上而下分别标记为A、 B、C、C、B和A,每个区的宽度均相当于所采用统计控制量的标准偏差S。x-R控制图通常用于跟踪大小为8或更小的样本的过程水平和过程变异, 而x-S控制图用于较大的样本,标准偏差要求重复测量次数n ≥ 10,标准偏差控制图比极差控制图具有更高的检出率。测量点出现在控制图A区中的概率为4.28%,因此,偶尔有测量点出现在A区中是允许的,但此时至少应密切注意控制图此后的发展趋势,故A区常称为警戒区。

3.2.2控制图的判断标准

质控图分析用统计数据呈正态分布时有x-S控制图、x-R控制图等,用Minitab软件制作的质量控制图,遵守依照统计理论小概率事件原理制定的判异标准:1超出界限;2连续9点落在中心线同一侧;3连续6点递增或递减;4连续14点上下交错;5连续3点中有2个点距离中心线(同侧) 大于2个标准差;6连续5点中有4个点距离中心线(同侧)大于1个标准差;7连续15点在距离中心线(任意一侧)1个标准差之内;8连续8点距离中心线(任一侧)大于1个标准差。3.2.3控制图的绘制

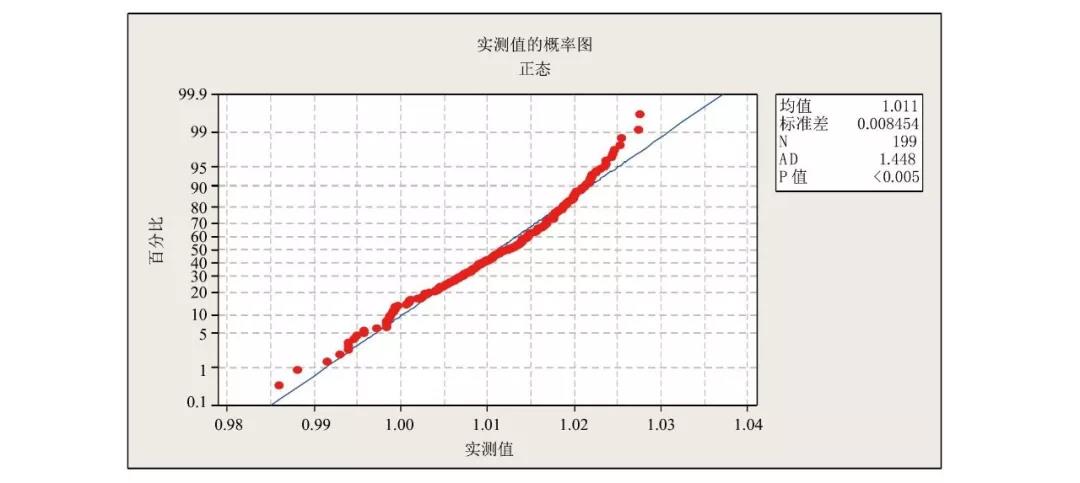

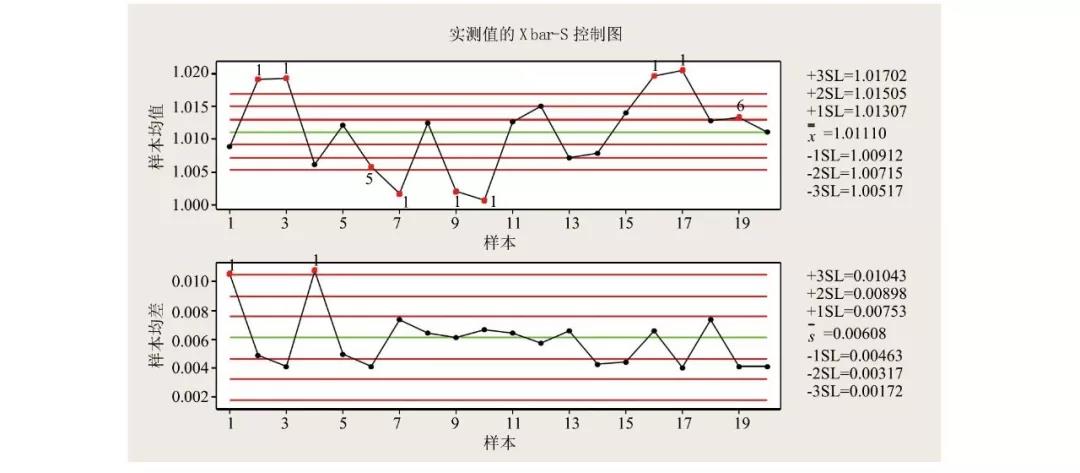

打开Minitab软件,将数据输入,电脑制图, 选择执行正态性Anderson-Darling检验,由“图1实测值的概率图”可知,所测数据绘制的点大致形成一条直线,呈正态分布,满足绘制质量控制图条件。Minitab软件制图自动判断异常,显示结果见图2实测值的Xbar-S控制图,同时进行过程能力分析。

图1 实测值的概率图

图2 实测值的 Xbar-S 控制图

4控制图的结果分析与讨论

4.1实测值的Xbar控制图检验结果

检验1 1个点,距离中心线超过3.00个标准差。 检验出下列点不合格:2、3、7、9、10、16、17测量点出现在上界,表明统计控制量的均值增大; 而测量点出现在下界,表明统计控制量的均值减小。

检验5 3点中有2点距离中心线超过2个标准差(在中心线的同一侧),检验出下列点不合格: 4、5、6,故可以判断测量过程出现异常。

4.2实测值的S控制图检验结果

检验11个点距离中心线超过3.00个标准差。 检验出下列点不合格:1、4。

4.3误差分析讨论